“言必稱人工智能”,如今AI已經是汽車在內各個行業的正確選擇

電氣化與智能化的浪潮席卷了汽車產業,我們對高度自動化形成熱切的追求。無論是生產制造過程中的高度自動化——黑燈工廠,還是汽車功能的高度自動化——智艙智駕,都成為如今的行業焦點。

AI在汽車領域的應用,可以劃分為消費端和生產端。只是無論在哪一端,AI都面臨著現實的挑戰,引發了各方的爭議和質疑,甚至存在潛在的“陷阱”。

在消費端,關于智能輔助駕駛的辯論,已經無須贅言,在大量推崇新科技的先鋒消費者力挺的同時,迄今仍有大量老司機自稱“絕不信任機器,不會交出方向盤”。

在生產端,人工智能介入的高精密度加工與檢測,被視為“能提高汽車產品質量和制造速率”。然而根據實際情況看,率先在工廠部署AI技術的企業,反而未能減少故障的發生和汽車召回的次數。

還是美國市場為全球率先用數據經驗“探路”,與現代成為美國率先將AI用于汽車制造的兩家汽車公司,每家的AI工廠都耗資數十億美元。甚至可以預測,全行業可能與AI制造相關的投入將達千億元人民幣量級。

但今年尚未結束,福特就在美國因產品故障發起了上百次召回,涉及千萬輛車。因此,評估人工智能對汽車制造業的真正沖擊,仍需更多時間與數據沉淀。

燒錢百億元,召回千萬輛

當車企豪擲數十億美元(相當于人民幣百億元)打造AI驅動的“智能工廠”,并承諾借此提升質量、減少召回時,這項備受矚目的技術,其實際療效遠未明確。

倘若說,汽車制造的自動化在上個階段還是以機械概念為核心,那么這個階段就更多地與軟件比重更大的AI概念相結合。

比賽建立“黑燈工廠”,各國都無法與中國相比。但在機械臂之外,“電子眼”和“AI腦”仍然是海外汽車工廠可以搶跑的賽道。

福特與現代,被視為美國汽車行業此輪AI制造競賽的領跑者。它們宣稱,AI系統能在車輛交付客戶之前,精準捕捉缺陷。

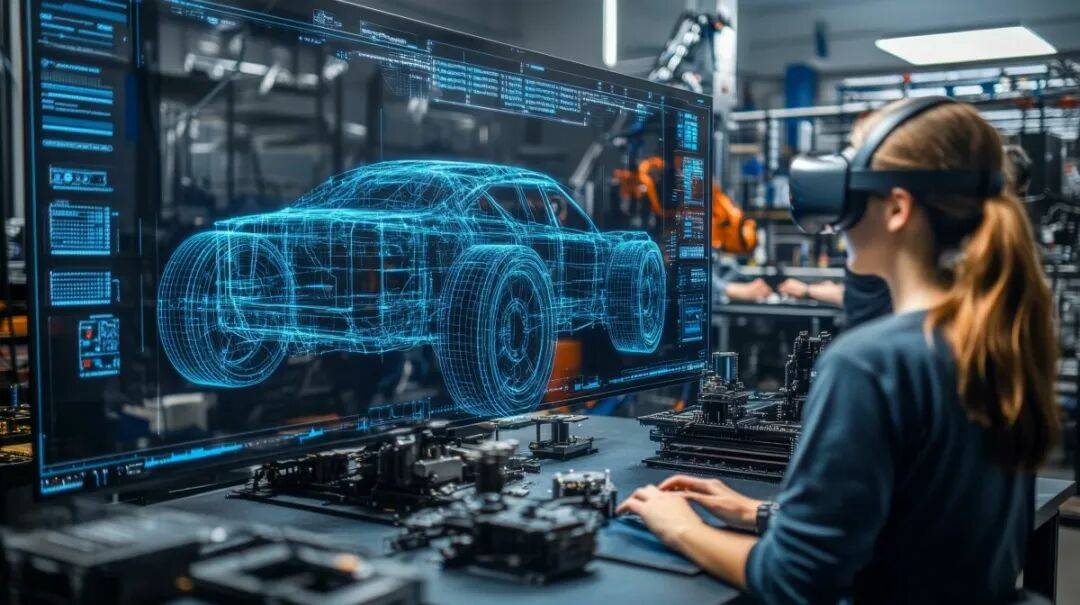

現代汽車投資76億美元打造的佐治亞州Metaplant工廠,已在2024年10月下線首批Ioniq 5電動車。現代在此引入了基于AI的波士頓動力機器人、自動搬運車和數字孿生技術,并擴大了與英偉達的合作,持續加碼“智能工廠”。

而福特于2024年12月推出的AiTriz視覺系統,已入駐35家美國工廠的900個工位。

這套系統能在視線被遮擋的復雜情況下驗證零件安裝,比年初的初代移動視覺系統更為先進。

福特將AI視為破局的關鍵潛在方案之一,其制造技術與開發中心技術經理杰夫·托納貝內直言:“我們的目標是設計出無法錯誤安裝、無法錯誤通過生產流程的產品。”

按照福特的聲明,在已部署AI視覺系統的區域觀察到了質量改善,并正擴大應用,但也謹慎指出“并非所有制造環節都適合或需要AI”。

與此同時,現代發言人邁爾斯·約翰遜闡述了其愿景:“AI在提升質量控制和早期缺陷檢測方面潛力巨大。”

但一個尖銳的現實已擺在眼前:即便在部分工廠部署了AI技術,福特汽車在2025年仍發起了134次召回,涉及超過1,217萬輛汽車。

對福特而言,提升質量、壓降召回已是迫在眉睫。這家總部位于密歇根州迪爾伯恩的老牌巨頭,不僅創下了全年美國市場召回紀錄,更可能在五年內第四次“榮登”年度召回榜首。

AI攔不住的缺陷

當汽車公司們高調宣揚“AI幫助提升汽車產品質量”時,行業觀察者們保持著審慎。分析師認為,現在評估這些巨額投資的回報為時尚早。

就眼下的表現看,AI介入工廠的效果并不理想。最公開的質量數據——召回公告,給出了復雜信號。

就在福特部署AiTriz后生產的車輛中,涉及零部件的召回平均規模遠低于年度平均值。然而,同期福特仍發起了22次制造缺陷召回,問題包括螺栓扭矩不當、擋風玻璃安裝不良等,而這正是AI視覺和扭矩監測系統旨在捕捉的缺陷。

福特未說明召回車輛是否產自AI工位,其發言人巧妙比喻:通過召回數據衡量AI,如同“質問前門攝像頭為何沒發現后門入侵者”。

最終,福特2025年創紀錄的134次召回,影響了超過1,217萬輛汽車,僅今年第三季度,其保修支出就高達4.5億美元。當然,福特給了一個非常“臉上貼金”的解釋——這體現了“高度謹慎”及“快速發現并修復問題”的強化策略。

相比之下,現代今年發起14次召回,其中兩次涉及佐治亞工廠生產的Ioniq 5,問題集中于頭燈聚焦和線束安裝。

從原理上說,福特與現代均未提供能夠直接證明AI改善車輛可靠性的具體數據。兩家車企不約而同地將AI定位為“長期質量戰略”,而非立竿見影的解決方案。

首先,AI用于生產制造,與質量的影響因素,存在“模糊地帶”。

“它前景廣闊,但絕非萬能靈藥。”AutoPacific分析師羅比·德格拉夫點出關鍵。他認為,AI工具或能幫助在大規模召回爆發前識別問題,但其分析與識別能力恐怕永遠無法達到百分之百準確。

截至10月底,美國國家公路交通安全管理局記錄的召回次數為817次,雖低于去年同期的963次,但整體數量依然龐大。

其次,AI在汽車工廠處于部署進行時,但尚屬早期,存在評估之難與數據之謎。

衡量AI對質量的影響,成了一項需要精確數據與時間積累的復雜工程。通用汽車前資深高管、行業分析師亞當·伯納德指出:“‘人工智能’是個寬泛概念,具體如何應用決定了需要何種數據。”

就連每年發布權威質量報告的J.D. Power也表示,目前并未追蹤工廠中的AI應用情況。

因而,我們可以認定,AI確實有助于在某些領域提升產品質量,但“盡信書不如無書,盡依賴AI提升質量,反而拖累質量”。在AI體現“先進”的同時,也要提防避開“陷阱”。

汽車和汽車制造,都離不開人

“汽車制造商必須確保,在AI之外,維持一個以人為本的、堅實的產后車輛分析與監督體系。”

這正是AutoPacific分析師羅比·德格拉夫等專家共同的結論,也就意味著,無論是消費端汽車產品的使用(例如智能輔助駕駛),還是生產端汽車的制造,都存在不可忽視的“人的因素”。

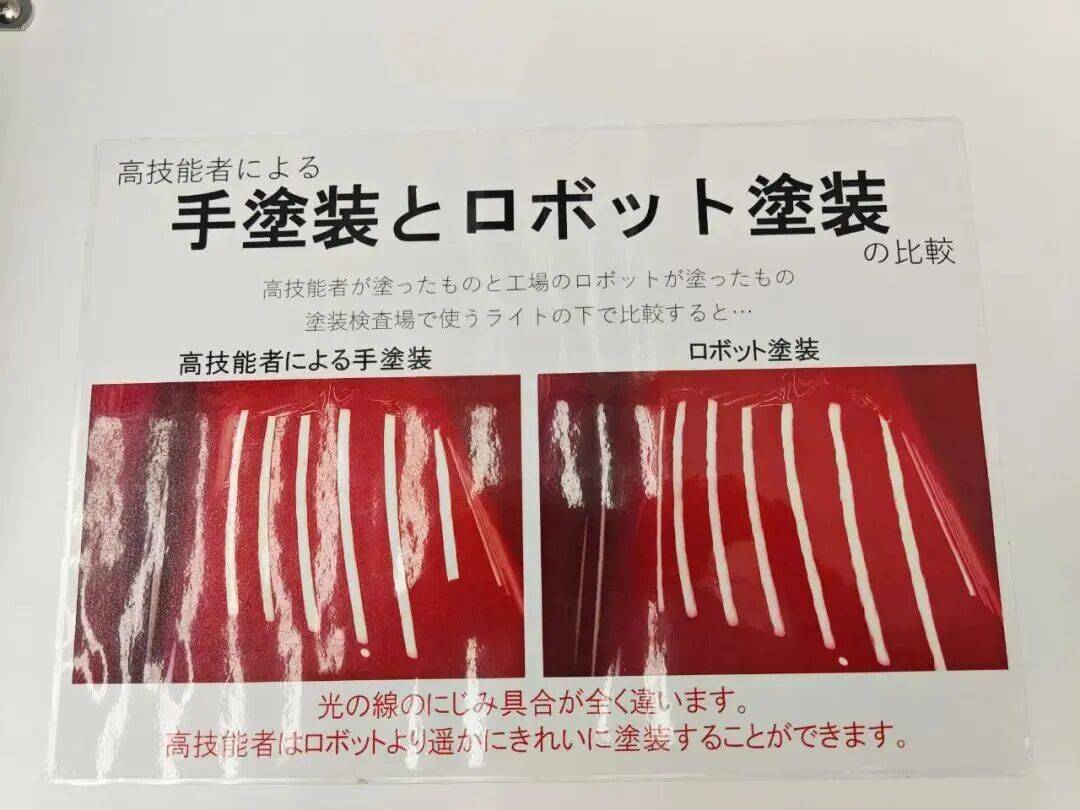

筆者今年第三季度曾經應雷克薩斯邀請,參觀九州福岡縣宮若市的雷克薩斯宮田工廠,和本州愛知縣渥美郡田原町的田原工廠及測試場,所展示的內容并未以“人被徹底取代”的高度自動化為特征。相反,精密的設備與人工協作,人員的福祉與關懷倒成為重頭戲。

例如宮田工廠第二生產線,機器臂無處不在,AGV小車高效運行,但工人的身影依然有條不紊。

以前風擋玻璃的安裝流程為例,首先由工人對要涂刷粘合劑的地方進行清潔處理。然后由機器人“在正確的位置涂刷正確量”的粘合劑后,工人兩人一組把車窗玻璃安裝到車上。

雷克薩斯工廠級別最高的“匠”級工人解釋稱:“在正確的位置涂刷正確量”的粘合劑是機器人十分擅長的領域。而把車窗玻璃組裝到生產線上的車上這種需要感覺和技巧的作業,則是富有感性和靈活性的人所擅長的作業。

“即便在同一作業程序中,人和機器都能高度融合互補,這就是實現高品質的秘訣所在。”

此外,噴涂工序有一些形狀復雜而且空間狹小的區域,大型機械臂噴涂很難做到人工噴涂水平。

更重要的是,機器的訓練,離不開人工操作。如果機器出現操作錯誤,也需要人工兜底矯正。

而最后的檢查工序,也是人工和機械的融合。據說出廠前有1,800個地方需要確認。

東西方專家在這里達成了客觀上的共識。

紐黑文大學創新與應用技術副總裁保羅·拉沃提醒,行業在追逐技術的同時,正面臨嚴峻的人才挑戰。

“制造專業知識的進步速度,可能快于員工培訓速度,”他表示,“這甚至會削弱最先進AI系統的效果。實施AI時,絕不能忽視人的領導作用。我們必須專注于員工技能提升,確保以正確方式采納合適技術。”

眼下,AI在汽車制造的征程剛剛啟航。千億元級別資金擲入水中,但波瀾未定。能否真正兌現“零缺陷”的承諾,時間與數據,將是唯一的試金石。